【得意分野】 量産プレス金型 試作品の製作

小ロット生産 プレス難加工品

部品治具加工 マグネシウム合金

ユーアイ精機株式会社

モノ作り ~ 試作から生産に至る基盤の上で

当社の基盤技術は創業当初から続く「試作事業」によって培われてきましたが、それは「製品の使われ方」を考える 『技術者の心』 を磨き育てることでもありました。

いっぽう、近年のモノ作りは「多様な機能をコンパクトにまとめた部品」を “早く・無駄なく・安全に” 製作することが追求されており 『納期・効率・信頼』 を製造過程で保証する仕組み(工程能力)も重要になります。

このような中で、当社が経営ビジョンに基づき進める「モノづくり」の姿勢感を、現場からご紹介いたします。

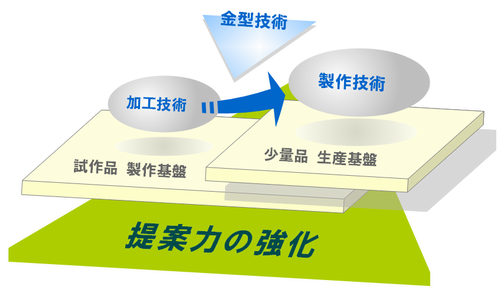

技術ビジョン ~ 技術を蓄積し、提案力を育成

活動目標 イメージ ~ 技術の連携を目指して

試作、金型制作、少量生産... イメージを形にする一連のプロセスを通じて「製造の基盤を整えながら 技術を磨く」取り組みを進めています。

部品製造が高度集約され始めた現在 - 「後工程の使い方をイメージしつつ、ムダを廃しリスクを減らすモノづくりを “提案” できるか」 というテーマが、様々な局面で問われているように思えます。当社としても、この流れに沿う形で「お客さまのお役に立てるモノづくり」を果たすべく、共通の活動をイメージし共有する取り組みを進めています。

技術伝承と組織力の強化に向けて

蓄積された技術も、次世代に伝承され、同時に組織力へと転化されなければ廃れてしまいます。

当社では、長年に渡り技術基盤とお客さまの信頼を支えてきた社員スタッフと共に、この「古くて新しいテーマ」に取り組んでいます。

技術を育てる現場から ~ モノ作りと人づくり 紹介

製造技術の育成 ~ ノウハウの見える化

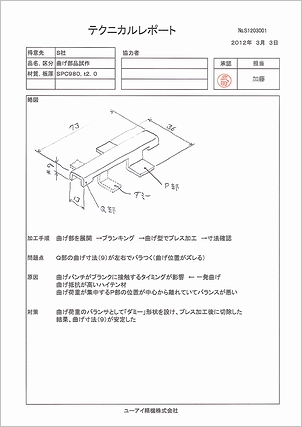

加工と管理を“同じパフォーマンス”と捉え『テクニカル・レポート』にまとめています。

以前より取り組んでいた活動ですが “ユーアイ・ビジョン” の取り組みの中に位置づけることで なぜ書き、どう役立つのか? という「意味と価値」がクリアになったとに感じています。

事例は 「急がば回れ」の “モノ作り” ... 最終的には使われず「図面」にも書かれていない <一見するとムダ要素> を技術者の想像力で付け加えることで、正確な加工を可能にしています。最終的にカットされるダミー部分は(最終)製品には含まれない訳ですが、これも一種の “技術の付加価値” なのでは? と思ってみたり...

このような「個人的な発想」は、技術者が職人的に寡黙であればあるほど 埋もれてしまい がちです... それでは「もったいない!」ですし、ここを活かすことが 私達のような小企業が存続していくための “キモ” とも思うのです。

個人の力量を組織の力量に転換 しつつ 個人相互の価値も共に高める ような仕組み として、この『テクニカル・レポート』の試みを継続したいと希望しています。

※将来的には「スマホで簡単に検索できる」ようなIT化も考えてみたいですね!

管理技術の強化 ~ モノと情報

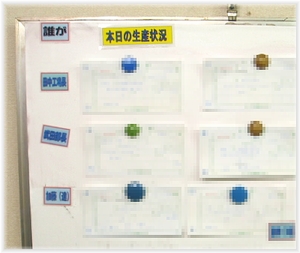

正確には「当社が今後に磨いてゆく技術」になりますが、意図と秘めた想い(?)を紹介したく「未熟なレベル」ですが掲載させて頂きました。 ※下の写真は「管理かんばん」の一例

“モノ作り”と私達は普通に言いますが、単純に「力を加えてモノを加工する」のが “モノ作り” なのでしょうか...?

お客様から「こうして欲しい!」という情報を頂き、それを正確に「こうしたい!」と変換した情報を機械へ伝え、「こうなったか?」とモノから情報を取り出し、「こうなりました!」という情報と共にお客様に “モノ ”を渡す... こう考えると 「情報」あっての “モノ作り” であると同時に 情報が正しく管理できなければ、正しいモノもできない と考えられます。

職人技術的なスタイルの当社では、どちらかというと「仕事を任された人が、正しい情報を分かっていれば良い」というルールになりがちなのですが “これからの当地のモノ作り展開” を考えると 情報の一元化・正確さとスピードの向上・組織的な共有 という面を 組織の技術 として磨く必要があるのでは? と考えています。

改善力の育成 ~ 経験を技に転化する

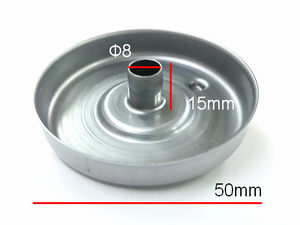

【 製作データ 概要 】

- 製品概要 : 自動車部品 試作数 8個

- 製作期間 : 2011年6月 約3週間

- 技術担当 : 工場長、他1名

- 使用材料 : SPC270 +0.7

- 使用設備 : 汎用プレス機 (50t)

図面を頂いた当初は数回の工程で完成する予定でしたが、実際には倍程度の段階を経て絞り上げる必要があり、納期をフルに使いました。

製品材質が薄く硬いため、プレス工程にきめ細かい段階設定をしないと途中で「破れて」やり直しになります。当初は「8段階程度」と想定していましたが、最終的には「13回は必要」という結果になりました。

○ 技術分類:プレス深絞り

○ ポイント:高さ・等厚・硬度 相互のバランス

幸いにも、同種の試作を“早く・正確に・安心して”任される点が当社の強みでもあり、少量短納期であっても自信をもってお引き受けできました。

ここで働く・ここで磨く ~ 社員紹介・トピックス

◆ 紹介します! 田中工場長 ~ 田中スペシャルの伝道師

【プロフィール】

- 当社勤続40年以上の “生き字引”、内外の厚い信頼を得ている

- 青森県出身、中学卒業後に就職で名古屋へ

- 孫同様に可愛がる愛用の機械からは「声が聞こえる」とも?

- 仕事とお酒が趣味;最近のお気に入りは「マッコリ」

【声と信条】

- 「マシニングがあっても、要は手作りだよ」 ・・・ ものづくり一本の稼業を振り返って

- 「何でもござれで、やらなきゃいかんし」 ・・・ お客さまの要求に応えるのが本分

- 「機械も人間と一緒、ちょっと何かありゃすぐわかる」 ・・・ 機械にも愛情を込めています

- 「OKでもツラが気に入らんなぁ、というのはある」 ・・・ 腕っぷしと要求仕様の間に葛藤も?

- 「いかに工程を減らして正確にやれるか、だろうなぁ」 ・・・ お客さまの立場を考えたモノづくり

- 「許されるなら、死ぬまで(!)難しいのをやりたい」 ・・・ 職人として極めたい生涯のテーマ

- 「そりゃ、できた時が一番さ。後は嫁に出す気分だなぁ」 ・・・ 仕事でイチバン嬉しい瞬間

【社長からひと言】今は「最新の設備」が次々に発売されていて、昔に比べれば「金型の作り方」等もすいぶん変わってきました。しかし、どんなに設備の精度が上がっても「人間の感覚」は大切ですし <同じモノ=機械も製品も> は2つと存在しません。

その「生きた感触と感覚」を <モノを作る行為を通じて周りのヒトに伝える> のが、職人の本質なのかもしれませんし、そんな実直な仕事ぶりを「手作り」という言葉で伝えてくれる工場長は、当社が誇る真の技術者であり、最高の師匠 - “田中スペシャル” です!