ユーアイ精機株式会社

部分軟化法・研究開発 2021~

レーザー加工機による「軽金属板 部分軟化法」研究開発

はじめに

次世代自動車やドローン等に代表される「新しい輸送機器」... その技術を支える<軽量化技術>の一端を担うのが『軽金属による材料素材の置換』です。当社では、産学官連携を通じて アルミニウム合金に代表される軽量化素材の<平易な加工技術>に関する技術開発を進めています。

研究開発・成果報告

1. 概要

- 研究名称 : CO2レーザー加工機を使用した軽金属板部分軟化法の研究開発事業

- 対象期間 : 2021年 10月 ~

- 補助事業 : 2021年度 あいち中小企業応援ファンド 新事業展開応援助成金

- 研究の特徴 : 従来の加工法の弱みを置換、低コスト・汎用性の高い加工を可能にする

- 将来性展望 : 鋼板並みプレス成形性を軽金属で実用化、次世代モノ作りの発展へ寄与しうる

2. 研究開発 ステップ

当社が近年に培ってきた「軽量化事業:研究開発」の知見を、将来性が期待される大同大学・西脇教授の研究シーズ「部分軟化法」と組み合わせることにより、新たな開発テーマとしてプロジェクトを進めてきました。補助事業としての期間満了に伴い成果公開の運びとなりましたが、実用化への研究開発は今後も継続してまいります。

取組み実施・ステップ

I. レーザー加熱実験

- 時期 : 2021年 10月 ~ 2022年 8月

- 取組み: 研究環境の確認、事前調査・加工条件の検討、実験の展開(CAPD)、技術の確立、他

II. 材料観察

- 時期 : 2021年 12月 ~ 2022年 5月

- 取組み: 成果結果の分析、条件変更を含む技術改良・改善、変更の確認、他

Ⅲ. 治具製作・プレス加工

- 時期 : 2022年 1月 ~ 2022年 8月

- 取組み: 実験結果に即すプレス加工の検討・工程の確立、妥当性確認、理論との整合性検証、他

Ⅳ. 情報公開

- 時期 : 2022年 6月 ~ 2022年 9月

- 取組み: 研究成果の情報公開(Webサイト、展示会出展、他)

【註】上記は「計画書」に基づくステップで、実際の活動は「入り組んだ」形になります。

3. 研究成果から ~ 抜粋報告

I. はじめに

本研究の成果は、実際の加工現場における<実現汎用性>の高さから『ビジネス特許』になりうる可能性が見込まれています。※レーザー加工自体は「汎用技術」ですが、着想・加工条件(パラメータ)・ノウハウ には独創性があると考えています。

その為、以下紹介においても「抜粋の説明」に留まる点が多々ありますこと予め御了承ください。なお、研究概要・サンプル製作品については展示会等で適宜紹介してまいりますが、研究の仔細データ等に興味があります方は、当社へ別途お尋ねください。※共同研究者の許可に基づき提供させて頂きます。

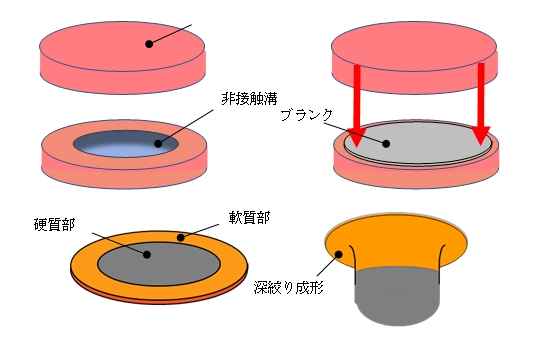

II. 従来法の技術優位性 及び 量産加工へ向けた課題

軽金属のプレス成形性を向上させる為には「素材の必要部分のみ強度を下げる方法」が有効ですが、部分軟化の熱処理に時間がかかったり製作設備にコストがかかります。その点において、大同大学・西脇教授の研究方法は「高温の加熱金型でプレスする素材を挟む加熱方法」を採用しており<加工時間が数秒>と言う点に大きな優位性があります。

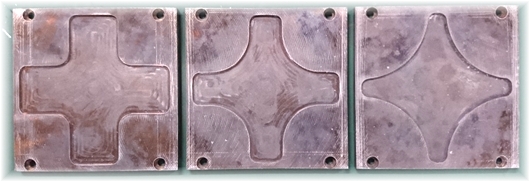

しかし、加工のポイントとなる「硬質部・軟質部のパターン決定」を行うには多くの金型を製作する必要があり、これに加えて実際の量産過程では「製品が想定通りの結果にならないリスク」があります(※現場の製造条件が変わるため)。仮に、結果が想定通りでない場合は再び「振出し・スタート地点に戻る」必要があるため『量産での安定加工:QCD』の実現には課題があると考えられていました。

Ⅲ. レーザー加工による優位性 ~ 事前想定

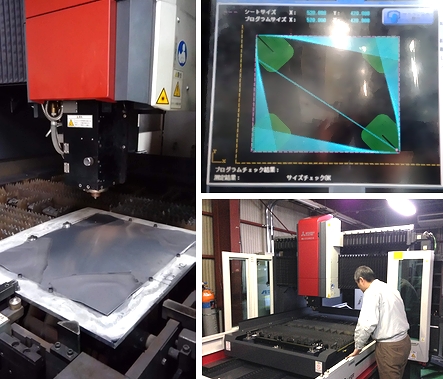

試作開発や少量生産の段階から必要とされる「パターン確定の為の多くの金型:コスト」... ここを払拭できれば『部分軟化法 そのもの』には<大きな未来性>が見えているのに... 本件の相談を受けた当社が(その際に、ふと)思い出したのは、かって研究していた『レーザー加工による接合技術』でした。

「加熱箇所の微細指定を<プログラミングという汎用性の有る技法>で確立できれば、金型による加熱の反復を(そもそも)置換できるのでは?...」 と思い立ち、共同研究者やメーカーに尋ねたところ「可能性あり」との解答が...。金型を使用せず、レーザー加工機の加熱でQCD向上が図れれば、試作開発や少量生産での<早期実用化>が期待できるものとして、研究開発がスタートしました。

Ⅳ. 加工実験 ~ 成果検証

【おことわり】 加工に関する映像や技術データ、成果分析の内容は(特許申請 及び 守秘義務により)公開が出来ませんので、恐縮ですが「ステップごとの成果過程」からプロジェクトの可能性と優位性を、感じ取って頂ければ幸いです。

◆ スタート地点から「つまづく」ことに...

最初期のトライ・サンプルです。レーザー加工では「事前準備」として素材へのスプレー塗布を行う必要があるのですが、その塗布状況の(僅かな)差だけで、こんなにも結果に差が出てしまいました... 『理論イメージと実装技術の差』に大いなるショックを受けた<苦い思い出の出発点>(笑)でした。

◆ レーザー加熱の適切な条件... ひたすら実験の繰り返し

加熱金型を使用した場合と同じプレス成形結果になるよう、様々な条件の下で(ひたすら)レーザー加工を繰り返しますが、レーザー出力、レンズ焦点距離、加工スピード等のパラメータを「組み合わせながら試行錯誤して」調整・最適化しなければなりません。

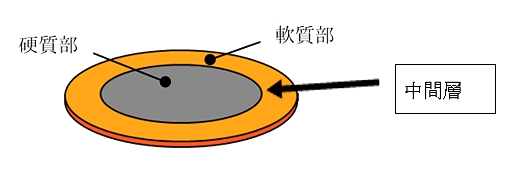

(割と)分かり易い技術知見の一例が上図になりますが、パターンによって「加熱しない部分と加熱した部分の境目エリア」となる<中間層>が形成されます。実際に使用されるプレス製品の様な複雑な形状を実現するには、影響を及ぼす可能性が高いと考えられるこの中間層の範囲を(なるべく)狭くする必要がある、という事になります。

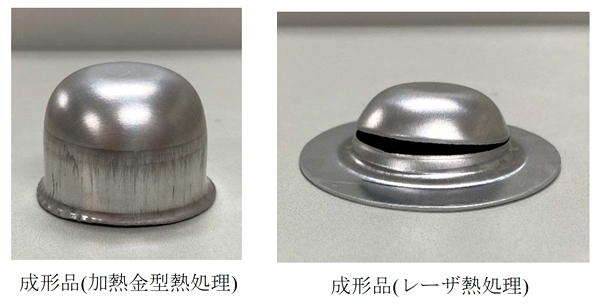

◆ 苦労した結果...「同等の成果」が!~ 安定したQCD保証へ向けて

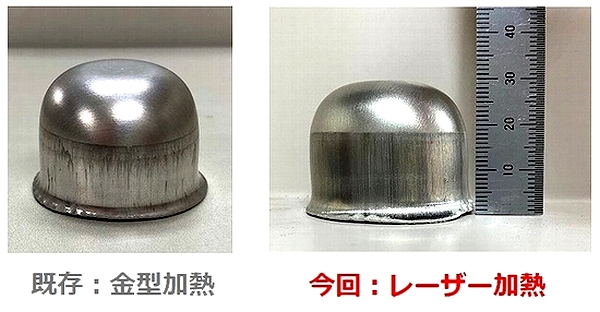

試行錯誤の結果、最終的には(上記の様に)加熱金型とレーザー加熱で 同等の成形結果 を出すことが出来ました! とは言うものの「特定の開発条件で、成形可能になっただけでは?」という点が否めないのも、また事実です...。

通常の生産環境(工場・工程)で行われている「大量生産」に耐える より汎用的な結果が保証出来る加工技術 の確立に向け、取り組む事が「まだまだ」あると、私達は考えています。※例えば、レーザー加熱時の温度変化状況をサーモグラフィで観察することにより「プレス成形性が最適化するパラメータ:硬度」を部分特定し、最適な温度変化のあり方を解析する、という開発実験が想定できます。

4. 情報公開 ~ 今後へ向けて

Webサイトでの公開に先立ち、参加した展示会で成果報告のプレゼンテーションを行いました。

◆ 金属プレス加工技術展 オープンセミナー [2022年7月:ポートメッセなごや]

初参加した「技術の展示会」で、本研究の概要をプレゼンテーションさせて頂きました。併せて展示ブースでは、成果サンプルの紹介や今後の取り組みについて、来場の皆様へ説明致しました。

◆ プレゼンテーション・ビデオ

ビデオによるプレゼンテーション(スライド)です。当社の概要、これまでの開発テーマ、部分軟化法の概説(トピックス)を纏めていますので、是非ご覧下さい!

今後の事業展開を含め 「部分軟化法の将来性」に関心ある 開発メーカー様 がございましたら、当社又は貴社にてプレゼンテーションを致しますので、お訊ねください。なお、情報収集のみを目的としたお問合せは対応いたしかねますので、ご了承ください。

お知らせ

[ 2022年8月 ] NEW!

本サイトを公開しました。

本研究では、共同研究先との守秘義務等を踏まえ、詳細の随時公開(Webによる同時発信)は差し控えていましたが、このたび「補助金関連 報告書」の提出に併せ、概要について公開させて頂く運びとなりました。

事業推進においてご尽力を頂きました関係各社及び研究・指導者の皆様には改めて厚くお礼を申し上げたく存じます。