ユーアイ精機株式会社

MgRD プロジェクト

「マグネシウム合金」室温プレス金型の試作開発

前期報告

『試作開発プロセス図』で示す各ステージのうち 材料調達・製作計画 が終了しましたので、経過などをご紹介します。

※ 準備計画 ステージは、トップページに掲載の内容となります。

はじめに: “初めての自社開発” ~ 懸念された点・その解決手法

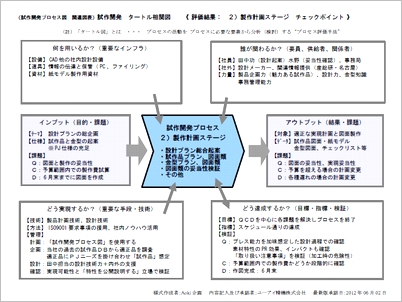

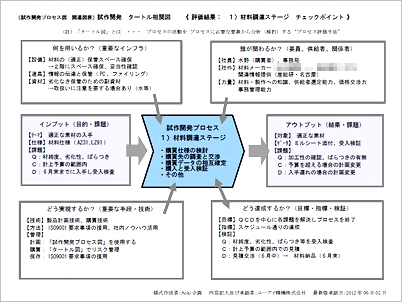

当社にとって初めての本格的な自社開発(R&D) を、どのように進めるべきか... 全体プランニングでは、独自の 『試作開発プロセス図』 を用いることで、各ステージの役割と相関を明確にしましたが、実際に各ステージを展開する際には より慎重な活動分析と計画 が重要になることは、予め予想されていました。

特に「実際の製作に入る前段階」は プロジェクトの工程設計と仕様検討 に当たる部分であり、当社における “新しい発想” が集約されるステージといえます... ゆえに、ここを疎かにすると

「適当に試したら、何となく出来た」「出来たけど、これ買う人いるの?」

という 場当たり的な過程と結論 に陥る恐れが(恥ずかしながら)ありました。

当社でも、従来から 「テクニカル・レポート」に工夫を記録する といった『考えるモノづくり』は進めているのですが、サプライヤーという立場からすると、どうしても 指示に基づいて製品を作るための、技術的な工夫 に集中する傾向があり 包括的に新しい工程を設計する という “プロジェクト的な開発” が弱くなってしまう悩みがありました。

そこで、事前にコンサルタントと協議した結果、予め 『タートル図』によるプロセス分析 を行い、要素別にポイントを絞りながら計画を検証しよう、という結論になりました - もちろん、そのような手法も当社には「初の試み」です。しかし、これにより 「確実なトライを経た結果を検証する」「目的・手法・結果のフローを通じて、成果と課題を(将来の)お客様に示す」 という手法で 確かな過程と成果 を開示できそうだ... という希望と自信を得ることができました。

『タートル図』は、自動車産業の国際品質基準 ISO/TS 16949 で用いられる一種の「プロセス評価手法」です。

プロセス・アプローチの積極的な活用 を試みるにあたり、このプロジェクトで(まがりなりにも)試用するのは、文字通り 新しい発想を、楽しんで学ぶ 良い経験になっています。

【注記事項】 掲載の「タートル図」は、試験的に作成したものであり ISO/TS 16949 受審が目的ではありません。

1) 材料調達 ステージ

このステージでは 材料購入・材料検証 が中心になりますが、具体的には「適正素材の検討」「入手先と経路の調査確定」「価格交渉」「素材の受入検証」「保管及び取り扱いの方法」等の サブ・プロセス 及び 支援プロセス により構成されています。

プロセスの活動計画 ~ 事前評価分析

『材料調達 タートル図』

プロセスのミッション:

・適正素材の入手

プロセスのリスク:

・適性品質・入手納期・予算コスト

キーとなるプロセス要素:

・要員の力量

(情報力、交渉力、熱意)

「とにかく材料が無ければ始まらない」プロジェクトですが、かと言って 入手さえすれば良い、という訳でもありません 。「材料調達プロセス」を 再現性のある標準モデル として客観的に捉えながら進めていくことが、本プロジェクトのミッションだからです。

進行過程、及び成果 ~ 反省・今後の課題など

当初から「最初の関門」とも目されていた “材料入手”... 事前準備があったとは言え、実際に「BtBで購入」というビジネス形態となると 一筋縄ではいかない のも事実でした。その理由としては、例えば以下のような点がありました。

- 標準販売品では無いため、入手ルートがあまり公にはなっていない...

- そのため、連絡や対応のレスポンスに(どうしても)時間が必要...

- 一般規格外の素材なので、利用目的や用途等を詳しく伝える必要がある...

- 流通ルートが未確定ゆえ、販売窓口の打診から打合せ・交渉が始まる...

- イメージする「製作仕様」と「現実に入手可能な仕様」の擦り合わせが難しい...

というような感じでしたから、とにかく「何としてでも手に入れる!」という 熱意 が無ければ到底無理でしたし、逆に言えばこのプロセスを プロジェクト責任者の社長自らが遂行 した点に、満足のいく結果となった最大のポイントがあったように思います。

【右写真】到着したばかりの品物を記録(記念?)に撮影... 守秘義務の関係で、入手購入先は明らかにできませんことをご了承ください。

なお、本素材品は「一般の市販金属類とは異なる特性」を多数保有していますので、入手時に「試験成績書」を添付頂く事はもちろんのこと、「プレス特性(事前試験値)」「加工時の注意点」等を個別に回答頂いたほか、当社としても 受入検証・製品(素材)保管・情報入手 等の支援プロセス要素を検証のうえ、活動を進めました。

最後に、本ステージのまとめ(概略)を 下表 に示します。

| 区分 | ポイント | 内容 |

|---|---|---|

| アウトプット | 材料入手 | AZ31B: 1.4×135×320 0.8×140×260 0.8×230×320 LZ91: 0.8×200×300 ※計画範囲内のQCD |

| 今後の課題 その1 |

材料の調達 | ビジネスニーズが広がらないと安定供給は期待が出来ないため、量産の想定には「供給者との連携」(共栄関係となるビジョン)がブレークスルー・ポイントとなりうる。 |

| 今後の課題 その2 |

情報の管理 | 個別の購買情報に加え使用用途や責任範囲等も明確にし供給者に理解してもらう必要がある 一方、研究用素材の場合は情報守秘義務にも注意が必要。 |

2) 製作計画 ステージ

このステージでは 試作品と金型の想定、それらの図面制作 が中心になりますが、具体的には「試作品のイメージ作り」「金型のラフ検討」「製図製作」「製図の妥当性確認」「製作ステージでの検証ポイントの洗い出し」等の サブ・プロセス 及び 支援プロセス により構成されています。

プロセスの活動計画 ~ 事前評価分析

『製作計画 タートル図』

プロセスのミッション:

・実現ステップと図面製作

プロセスのリスク:

・技術・納期・想定外要素

キーとなるプロセス要素:

・技術資産

(経験、能力、洞察力)

※ 左イメージをクリックして

PDF をダウンロードできます。

材料の目処が立った時点で「製作プラン」を具体化していきましたが、これも 図面を書いてしまえば良い、という訳ではありません 。前項同様の「再現性のあるモデル」を目指すためには 一般性と特殊性のバランス を考えつつも “当社の資源で実施可能な形” にまとめあげる必要があります。しかしながら、逆に言えば “人・機械・環境・資金” どれも「普通以下」のレベルの当社ですので 「当社ができれば、どの会社でもできる」 モデルには(自然に)なったのかもしれません...

進行過程、及び成果 ~ 反省・今後の課題など

このステージが(実は)従来の当社実務から「最も縁遠い行程」だったかもしれません... というのは、プロジェクト目的としては 何を作るかは自由 であり、それは同時に「製品(仕様)を決めてくれるお客様がいない」ということでもありました。しかしながら、先の 一般性と特殊性 の関係を考慮すれば、当社経験から判断して以下の条件や仕様等を設定する必要があるのは明らかでした。

- 特殊な製作設備は(基本的に)用いず、汎用的な機械で加工を進めること

- 常温プレス加工の定義どおり、当社の一般的な構内環境で実施すること

- ベテランの技術者を配置するが、属人的な特殊ノウハウ(=個人芸)は用いないこと

- 技術的なテーマとして、数値化された検証と改善案の創出が可能な課題を設定すること

- 素材特性の多様性を検証可能な要素を「一度に盛り込める製品」をデザインすること

- なおかつ “愛知の金型” というテーマ性からかけ離れない「汎用品」をイメージすること

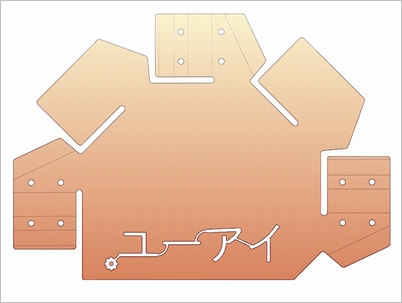

これらの条件を加味して今回の第一作としてイメージしたのが、以下の試作品モデル 『クラッチ・ディスク風 モデル』 です

“マグネシウム素材へのワイヤーカット” も実地検証の対象なのですが「せっかくなので当社の名前も、ワイヤーカットで入れてみよう」という話になり... この案を実現すべく、設計の田中担当は「手書きの一筆書きをスキャンして、数値化した後にCADデータへ投入」という “職人的な手仕事” を行っておりました。※この “デザイン心” は「属人技術」ですので、プロジェクトの検証対象からは外させて頂きます(笑)

【右図】設計図面に、マグネシウム素材風の色をグラデーションでつけてみました...

「愛知の金型」というテーマと「当社の事業」の接点を考えた際に、第一作としては 次世代自動車 をイメージできる試作品にしたいなぁ... という方向性で話がまとまりました。「車の軽量化」という課題を考えれば マグネシウム合金の軽さ は大変に魅力的なのですが、ただし現時点ではこの種の「高度な耐久性と過酷な使用環境が想定される機能部品」が実用対象になることは、実際には考えにくいと思われます。

ですので、このデザインを選択した主な理由は別にあります - すなわち 素材特性の把握 です。

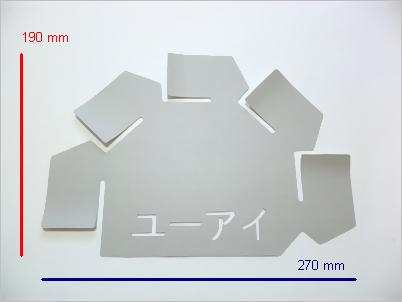

(このサイトを含め)今後のプロジェクトの進捗を説明するにあたって 「実際の試作品がどういう格好になるか? 分かりやすく示したいね」 という意見が出ましたので... 紙モデル を作ることにしました。

カーブのRといった細かい点はアバウトですが、だいたいこのような格好の試作品ができあがる予定... イメージ湧きます?

【右図】試作品「紙モデル」

大きさは A4の紙 位です。

【右図】異なる方向へのプレス

羽のような部分に色付の線を書き加えていますが、ご覧を頂ければ分かるように、これらは「異方向」への曲げが必要となる構成部分です。そのため、製造技術的にプレスが均一に行われたとしても、仮にロール目など「素材の特性」があれば、スプリングバック(返り)の量に差が出ることが推測されます。

本プロジェクトの主眼は 技術と素材の新しい関係づくり を問うものですから、まず 素材という「相手」を知る ためにも、当社が慣れ親しんだ製品試作の分野で、当社なりの現状把握から活動を進めることとし、本件では主に以下のポイントを検証すべく仮想試作(設計)を行いました。

- 技術検証としては 「バネ材の高精度曲げ」 をテーマとする

- 副次検証として 「ワイヤーカット・工程妥当性」 を含める

- 曲げ段差/公差は、当社の技術水準を加味して決定する

- OJT要素として 「データ収集と適正検証」 の習熟も加味する

【注記事項】 実際には、この試作品製作に先立つ「プレ検証・テーマ妥当性の再確認」向けに、平行工程で「タートル図」を用いた検証 + “技術検証・仮製作トライ” を(支援サブ・プロセスとして)行っていますが、本報告では「主要テーマ」のみを扱うため、掲載を割愛しています。

最後に、本ステージのまとめ(概略)を 下表 に示します。

| 区分 | ポイント | 内容 |

|---|---|---|

| アウトプット | 各種図面の制作 | 製品と工程の妥当性を確認。 ※計画範囲内のQCD |

| 今後の課題 その1 |

材料の多様性 | 供給された材料の適正範囲でしか試作できないため、材料の将来的な多様性が「多様な製品の可能性」に直結すると考えられる。 |

| 今後の課題 その2 |

可能性の共有 | 技術研究の公開を通じて「製品が使われるシーン」のイメージを多様な市場関係者と共有する必要がある。 その活動が 新しい市場ニーズを促す “夢ある日本の生活づくり” につながってゆく。 |

“ひとこと” from メンバー

from ; 水野 (調達:社長)

サイトで情報を公開するということで、材料入手で交渉した経緯のメールを先日に見直したのですが... それだけで「どっと」疲れが蘇りました(笑) という位に、想像以上に苦労したのが(小企業の)現実です。しかし、それだけに 今までに無いチャレンジをしている! という実感が沸くのも事実です。

こうして貴重な材料が入手できたので、大切に使わせて頂きつつも「あれこれ酷使して使い切る」ような チャレンジングな試作 にしていきたいと改めて思っています... どうかご期待下さい!

from ; 田中 (製図:PJ事務局)

昨年11月から、縁あって第二の人生を当社で送らせて頂いてますが、前職の人生で 自分が心血を注いだ技術 が、改めてお役に立てられる、と言うのは感無量であり(市井の)技術者として大変に嬉しく思っています。

プロジェクトでは事務局として様々な形で関わっていますが、技術マネジメント/技術プロモーションといった 新しい挑戦 もあるので、気が抜けません... まだまだ「若者に負けないように頑張ろう」と思いつつ、自らに鞭を打つ毎日です(笑)