Co2 レーザー加工機 ~ 新たな使用法による販路拡大

事 業 計 画

★ 事業概要; 全体・個別計画

研究開発中の新しい技術から「応用的な活用手法」を発見し、保有設備の活用(※稼働率・生産性向上を含む)をテーマに多様な展開を検討、最終的には『技術応用による新たな貢献 = 実業化』をビジネス・ゴールとする モノ作り屋の "コト創り" プロジェクトです。

技術活用による「販路開拓」のテーマとして、以下の4項目を計画しました。

- 部分軟化 技術解析: 部材販売へ向けたデータ収集

- 試験片 販売事業: 2軸引張試験用のスリット加工

- 高効率 焼入れ事業: 部分焼入れによる時短・高品質化

- 表面加飾 デザイン事業: BtC向け製品への制作技術応用

全体として、当社の得意とする 難加工材 利用ノウハウ が集約されたプロジェクト になっています。

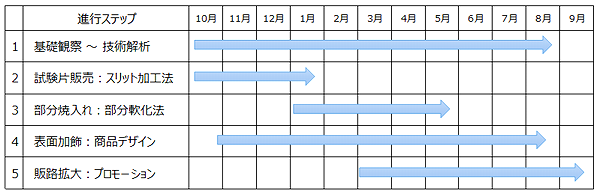

★ 実施スケジュール(概略)

事業開発 及び 販路拡大への「ステップ・スケジュール」を、以下に示します。

次項に成果報告(概要)を掲載しますが、テーマ毎に「顧客ニーズ・販路」が異なりますので、項目別に記事を纏めました。

販路拡大・テーマ別 報告 ~ 難加工材料・ノウハウ ① 部分軟化・技術解析

◆ 計画概要: 背景と目的、ニーズ調査・確認 他

昨年度より「レーザー加工機を活用した部分加熱による『プレス成形性の向上』研究」を進め、展示会やWebサイトで情報発信をして来た中で、本年度は「新たに部分軟化法を始める企業」も出始めるなど「今後が期待できる工法」という点を確かにしています。しかしながら当社は「少量生産がメイン=大量生産を行える事業規模に無い」ので、通常の製造販売による販路拡大には壁を感じていました。

そこで(苦肉の策として:笑)考えたのが 量産企業向けトライワーク品の小ロット提供 です… が、部分軟化法で最適の成果を出すには「どの部分を どの程度軟化すれば良いか?」を繰り返し検証、調整する必要があります。そこで、本事業では 顧客が満足できる様な基礎データの収集 をテーマに、材料の厚みや大きさが変わった際にも「最適な軟化エリア」を検証できるようにしようと考えました。

◆ 推進状況 ~ アウトプット(結果): 技術ポイント、エピソード、課題 他

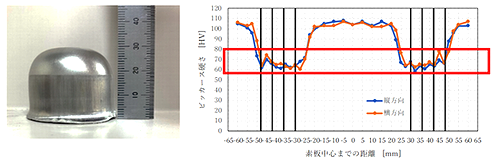

初めに、昨年の成果実績を紹介します。

【昨年の研究から】

アルミ二ウム合金:深絞り

この「成功例そのもの」は画期的なのですが、現状では「特定の条件(材料厚み、大きさ)の場合のみ、成形可能なのでは?」という疑問を払拭できず、汎用成果=量産可能な確立された工法 として品質保証を満たすとは(一概に)言い難い面があります。

そこで今回は「レーザー加熱により、材料がどのように温度変化するのか?」を調査し、汎用工法として確立可能な解析が進められるよう、多様なデータを収集することをテーマに据えました。

◎ 事前検証 事例

設備安全基準があるため遠距離からの測定になりましたが、素材の温度状況が検証可能と判断しました。

※ 赤外線 熱画像測定 (InfReC R550Pro)

◎ 結果報告(※暫定・経過的なアウトプットを含む)

測定を重ねる過程で 予期せぬトラブルが複数発生 (乱反射したレーザー光による機器故障、作業安全と精密測定との相反)したため、サーモグラフィーでの測定は断念せざるを得なくなりました。

そこで、昨年度購入した「温度測定器」及び 追加購入した「硬度測定器」を用いて 作業後直ちに直接接触で測定 する手法へ変更、暫定的ですが効率よく検証を進める事が可能となりました。

なお、正式測定は 9月に(協力先の)産業技術センターで行っており、現在 結果を待っている所です。

◆ ◆ ◆ ◆ ◆ ◆

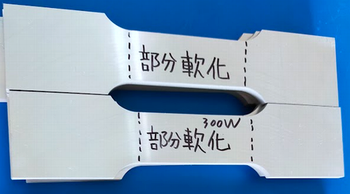

補足ですが、自動車メーカーの取り組みが話題となっている ギガキャスト に対して本工法が有効か、検証を始めています。(※代表的な素材「ADC12」に対する「部分軟化法」の適用)

板厚1mmの加工実績を基に、条件<300W>で実施した結果、アルミが溶解してしまいました。

そこで<500W>でトライすると成果が良好だったので、本件も産業技術センターへ評価を依頼しています。

事業分野としても「継続する意味がある」と考えていますので、今後は ダイカスト材に対する『部分軟化法の活用』 についても、プロジェクトを進める予定です。

販路拡大・テーマ別 報告 ~ 難加工材料・ノウハウ ② 試験片 販売事業

◆ 計画概要: 背景と目的、ニーズ調査・確認 他

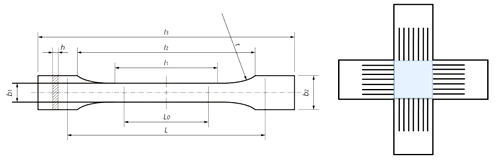

前掲の新技術「難加工プレス」では『実現可能性の検証』が重要となる一方で、量産工程の確立においては『プレス金型調整の作業コスト』が(採算性の)ボトル・ネック障害になります... その解決策として有効なのが CAEソフトでの事前検証:妥当性確認 です。このソフト解析には「十分な数のデータ」が必要なため、主に引張型の破壊検査を数多く行いますが、加工難度が高い素材の場合は従来型の「単軸引張試験法」では不十分で、プレス加工の応力状況に近い条件を探ることが出来る「二軸引張試験機による材料試験」が欠かせない、と考えられています。この場合、試験には『十字型試験片』を用いますが 可能な限り細いスリット加工(0.4ミリ以下) を事前に施しておくことが必要になります。

このスリット加工にもレーザーが用いられますが、専業メーカーへ「高精度加工」を依頼するには(試験体レベルだと、逆に)ロットの数量が少なく、一方で高額なレーザー加工機では「試験予算:コストが合わない」状況になりがちです。そこで、汎用のCO2レーザー加工機でも製作が容易になれば、試験コストを低く抑えつつ大量の基礎データを蓄積出来るようになり データ分析・解析が進むほど「金型調整の時短」へも応用が効く ようになります… 地道ではありますが「将来の軽量金属の広範普及」への一助と考え、取り組みテーマと致しました。

◆ 推進状況 ~ アウトプット(結果): 技術ポイント、エピソード、課題 他

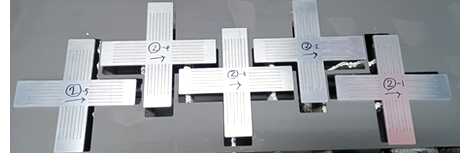

当社の共同研究先(大学)には、国内最先端の「重点研究プロジェクト」を進めるべく 二軸引張試験機 が導入されています。一般的な引張試験片と二軸引張用の試験片の違いを、以下に示します。

※ イメージ図

左:通常の試験片

右:二軸用試験片

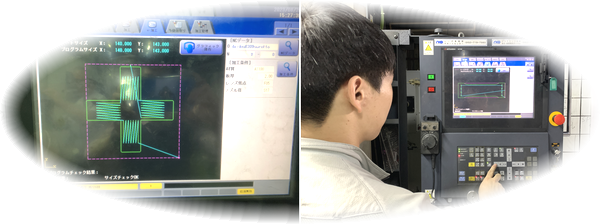

次に、「トライ製作」の模様(※参考イメージ)を紹介します。プログラム上の加工条件のみならず、様々な「付帯状況」が精度品質の向上に必要な事が、実験を重ねる毎に分かって来ました。

レーザー加工の動画です。※見易いよう 編集しています(音声無し)。

◎ 結果報告(※暫定・経過的なアウトプットを含む)

トライ製作を繰り返した試験片(サンプル)は 相当な数になりました (-_-;)

【スリット 検証】

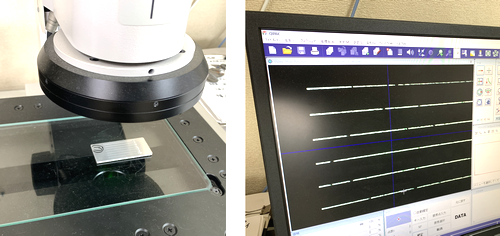

拡大画像でスリットの状態を確認する。

【サンプル 例】

製作過程。試行錯誤を重ね、綺麗な仕上がりを目指す。

◆ ◆ ◆ ◆ ◆ ◆

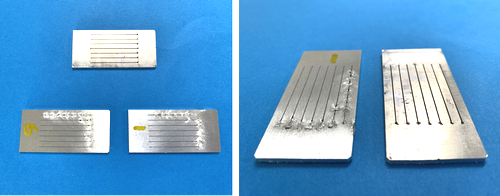

最終的には、大同大学様からの要望に即し「2種類の試験片」を 製作しました。

【左】アルミ板スリット加工

【右】鉄板レーザー溶接後のスリット加工

最終結果に至るには(軽度)爆発の抑制対策、専用治具の必要性 など 相応の加工ノウハウ を要する事が判明しましたが、溝幅0.3mm以下のニーズに対し 0.1~0.2を実現 出来ました。なお、結果が良好だったため 板厚を1.0から2.0mmへ厚く して同じ実験を行いましたが、こちらも無事に作成できました。

また、上記の結果を大学へ報告したところ、新たな依頼を頂きましたので、併せて紹介いたします。

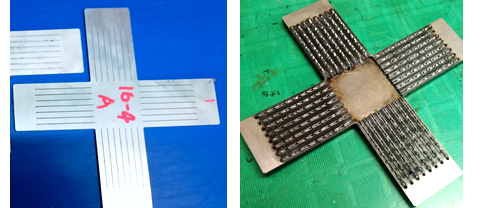

【参考製作例】 大型試験片からの製作

大学で作成した「大型の引張試験片」に対し 当社での後加工で「十字引っ張り試験片」を作成 する案件ですが、こちらも無事に作成が出来できました。これら納品物の(大学での)使用結果も上々、との回答を得ており 工法や供給事業としての汎用性 を(ある程度)立証できるもの、と考えています。

販路拡大・テーマ別 報告 ~ 難加工材料・ノウハウ ③ 高効率 焼入れ事業

◆ 計画概要: 背景と目的、ニーズ調査・確認 他

近年の金型では「高張力鋼板」の使用が増加しており、カットや変形に係る金型パーツでは「金型材への事前熱処理:焼き入れ」によって強度強化が図られています。しかし(当然)コストがかかるので、その他の部分は「元素材のまま」使用する事が多かったのですが、高張力鋼板の使用が増えるほどに 従来の軟鋼材では問題にならなかった部分でも 金型の消耗が早まっている 傾向が出始めています。対策としては(従来通り)「熱処理を行って硬度アップを行う」事が考えられますが、大きなプレートを熱処理すれば「変形リスク」が発生し金型を再調整する必要が出てくるほか、部分的に硬度を上げれば良いケースでも、現状では「金型部材全体を熱処理するしか無い」ので(重量で価格が決まる)熱処理は、コストアップにつながる、と言うジレンマを抱えていました。

そこで、当社が得意とする「レーザーによる部分軟化法」を活用出来ないか? と考え、先行して「金型材料の表面硬度を上げる実験」を行ったところ、部分加熱は当然の事(焼き入れと異なり) 「表面だけが高温になるため母材温度が上がらなかった部分は自然冷却され、短時間 かつ 変形の無い加工」が可能 と言う評価が得られました。また、この技術を高度化した後に(量産加工を請け負う)熱処理の専門事業者と連携すれば 広範なサービス提供が可能となり「本格的な事業化」への道が開けます。これらを踏まえ、本テーマでは「材料の温度変化と材料硬度の関係」を調査検証し、安定した処理が実現できるような工法の確立を目指します。

◆ 推進状況 ~ アウトプット(結果): 技術ポイント、エピソード、課題 他

事前の調査過程で「短時間で、変形の少ない強度アップが出来る」点が、金型製作における最大メリット=顧客ニーズへの貢献指標 と考えられましたので、その点に焦点を当てた実験を進めました。

◎ 条件別 検証事例

数字は「レーザー加工スピード」ですが、速度変化により加工面の仕上がりに差が出ることが分かりました。

表面硬度は、S50C加工に対し HRC60以上 が 維持出来ています。

また、表面を0.07研磨加工した上で荒れ面を除去し、改めて硬度を測定した結果「HRC60を維持」していました。

以上の結果からも「当社設備によるレーザー焼き入れが十分可能」と判断、更なる検証を進めました。

◎ 結果報告(※暫定・経過的なアウトプットを含む)

最終的に スピード「2100」で期待の硬度を達成 しましたので、当社の作成した金型へトライ使用をした結果(安定性にやや劣る点があるものの)目標値に至ることが出来ました。

なお「不安定要因」については 温度上昇を狙った材料表面へのスプレー塗布 が関係していると考えていますが、本事業の期間内では追加実験の余地が無かったため、引き続き(当社独自でも)成果追求を続ける所存です。

販路拡大・テーマ別 報告 ~ 難加工材料・ノウハウ ④ 表面加飾 デザイン事業

◆ 計画概要: 背景と目的、ニーズ調査・確認 他

当社の事業や技術は 基本的には「工業製品=部品・パーツ」の製作・製造 を主たるドメインにしているのですが... それは「状況」であって「制約」では無い と発想を変えれば「何を作っても良い」訳です(笑)

当社の工場がある尾張旭市は(どちらかと言えば)「サービス業」が特徴の地域で(例:「紅茶のおいしい街」 尾張旭市 Website より) 尾張旭市の補助事業でも「BtC製品の成長」に力が入れられています。そこで、当社も発想を変えて、一昨年に『レーザー加工により金属プレートへ加飾したデザイン製品』の制作にチャレンジした経緯があります。製品デザインは初めての試みでしたので、専門家へ依頼しアドバイスを受けていたのですが、その際に もっと微細な加工が出来ないと、デザイン性の向上は難しい と指摘を受けていました。

今回の事業で上記①~③の技術を磨きあげた暁には、改めて『デザイン性に優れ、手にした人が笑顔になる様な商品』を作れるのではないか?! と考え モノ作り × コト創り の融合と言う『最終テーマ』に相応しいチャレンジとすべく、本件を企画しました。

◆ 推進状況 ~ アウトプット(結果): 技術ポイント、エピソード、課題 他

若手社員の技術人財育成を兼ねたプロジェクトとして当初にスタートした本件では、夫々のメンバーに『自分が欲しくて かつ お客様に喜ばれるような製品=商品を 好きなように考えなさい』という難問を与えたのですが、夫々が工夫した発想から色々なアウトプット(製品)を創り出してくれました。※ 製品企画~製造企画~商材企画 という流れを体験する「演習」でもありました。

◎ レーザー加工による加飾製品: 事例

『あなたの気持ちを形に ~ オリジナル金属プレート』

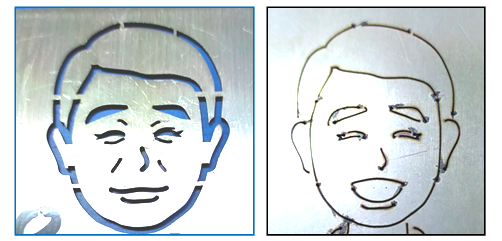

◎ デザイン製品として解決すべき課題

最も大きな点は「細かな顔の表情が 描けていない」という指摘でした(※どの顔も同じに見えるリスクがある)。技術面からの課題クリア方法としては a)「スリット幅の極細化」で細かい線を実現可能 b)「部分加熱」の技術を応用し、金属表面を変色させる事で陰影模様が出来る、と考え トライを進めました。

◎ 結果報告(※暫定・経過的なアウトプットを含む)

【左】昨年のデザイン実績

【右】今回のデザイン製作結果

成果は「一目瞭然」と思いますが(笑)先回に比べて線を細く出来た結果「デザインの自由度」が上がり 実際の写真:本人 により近いデザイン への可能性が感じられます。なお、本成果を「ふるさと納税」登録先(尾張旭市)へも報告したところ 「一品モノに対するコンテンツ増加」へのニーズ を伺えたため、当社も引き続き BtC分野の事業拡大 を検討して行くことと致しました。

◆ ◆ ◆ ◆ ◆ ◆

【最新情報】 新商品も 企画中です!

いわゆる「マネーグリップ」ですが、今回の成果である 高強度アルミ部分軟化 + スリット加工によるデザイン を複合させた 当社にしか製作が出来ない(?) オンリーワン商品 への展開を検討しています... どうぞ、お楽しみに!!

終わりに ~ 販路開拓を通じた 次世代への社会貢献

次世代への技術を「販路開拓」という形で社会へ提供するには 基盤創り(社内)+チャネルづくり(社外) が不可欠です。 計画・進行中の取り組みについて、ご紹介します。

◆ 社内基盤の強化 ~ 人材育成

近年は、若手社員を中心に(品)質に対する教育を充実させていますが、今回は コト創りの重要性 に焦点を当て、応用演習や実務への展開を図っています。

本事業は「販路の拡大」というテーマのため、一見すると「モノ作りとは異質に感じる」点がありましょうが、近年の品質管理において重要視される 顧客に焦点を当てた『狙いの品質』 の考え方は、特に若い世代へしっかりと根付かせる必要があると考えています。

◆ 社外ネットワークの強化 ~ 展示会、SNS

プロジェクト過程で「販路開拓への感触」を掴むべく 展示会へ出展 しました;(2023年6月:インターモールド名古屋)

コロナ禍以降では「久しぶりの本格的な技術出展」でありましたが、補助事業にて高精度ワイヤーカット加工を依頼している企業の「ハチスカ テクノ」さんと タイアップにて出展しました。お陰様で多くのお客様と面談し、本事業への高評価を賜りながら 商談へと進むステップを掴む ことが出来ました。

10月からも、展示会出展を進めて行きます。 詳細は 企業サイト トップページ で ご確認下さい!